Para evitar accidentes en tus instalaciones, existe una jerarquía para la implementación en medidas de protección, pero nunca antes de haber trabajado y considerado la evaluación de riesgos.

Para evitar accidentes en tus instalaciones, existe una jerarquía para la implementación en medidas de protección, pero nunca antes de haber trabajado y considerado la evaluación de riesgos.

Es de suma importancia identificar las tareas antes que nada, para analizar los riesgos y peligros que existen en ellas. Para posteriormente poder aplicar un control para mitigar el riesgo.

Una vez determinados los riesgos y peligros, se debe obedecer a la siguiente jerarquía en orden decreciente.

Contenidos de este artículo:

Jerarquía de medidas de reducción de riesgos

Supresión del riesgo (diseño inherentemente seguro)

Sistemas y medidas de protección

Jerarquía de medidas de reducción de riesgos

Existen tres métodos básicos que deben considerarse y seguir en el siguiente orden:

1.- Eliminación o reducción de los riesgos en la mayor medida posible (diseño y fabricación de la maquinaria inherentemente seguros).

2.- Instalación de medios de protección y adopción de medidas de protección complementarias, en relación con los riesgos que no puedan eliminarse mediante el diseño.

3.- Suministro de información para un uso seguro, incluidas señales de advertencia. También información sobre cualquier riesgo residual y si se necesita alguna formación o equipo de protección personal concreto.

Cada medida de la jerarquía (empezando por la más importante) debe considerarse y usarse siempre que sea posible. Esto generalmente resulta en el uso de una combinación de medidas.

Conozcamos más sobre las 2 primeras medidas:

Supresión del riesgo (diseño inherentemente seguro)

En la fase de diseño de la máquina es posible evitar muchos de los posibles peligros mediante la consideración cuidadosa de factores como materiales, requisitos de acceso, superficies calientes, métodos de transmisión, puntos de atrapamiento, niveles de voltaje, etc.

Por ejemplo, si no se requiere acceso a un área peligrosa, la solución es protegerla dentro del cuerpo de la máquina o mediante algún tipo de resguardo de aislamiento fijo.

Sistemas y medidas de protección

Si se requiere acceso, entonces las cosas se complican un poco. Es necesario asegurar que sólo pueda obtenerse acceso mientras la máquina esté en condición de seguridad.

Se requieren medidas de protección tales como puertas de resguardo enclavadas y/o sistemas de disparo. La selección del dispositivo o sistema depende significativamente de las características de operación de la máquina. Se trata de un aspecto extremadamente importante, ya que un sistema que dificulte la eficiencia de las máquinas será propenso a sufrir retiradas u omisiones no autorizadas.

Unas de las interacciones entre las personas y la maquinaria más completas y con mayor implicación suele producirse durante el mantenimiento, la resolución de problemas y la reparación.

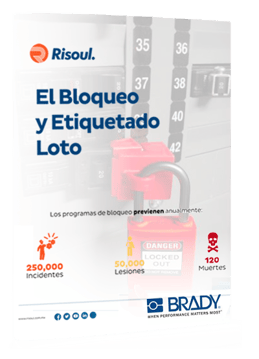

De este modo se podrá suprimir el riesgo de un arranque imprevisto y la exposición a fuentes de energía. Este aspecto está cubierto por muchas normativas y reglamentos distintos. Por ejemplo, las normas sobre “bloqueo-etiquetado de seguridad”. La norma europea e ISO EN 1037 y las normas ISO 14118 “Prevención de un arranque imprevisto” también establecen requisitos.

En lo que respecta a la tecnología eléctrica, IEC/EN 60204-1 y NFPA 79 también contienen pautas y requisitos.

Naturalmente, es obligatorio disponer de un sistema que funcione adecuadamente y que garantice el seguimiento de los procedimientos correctos.

Ofrecemos una amplia oferta de productos para cubrir todas las necesidades de identificación, bloqueo y etiquetado. Esperamos que este artículo te sea de utilidad para elegir el equipo Brady ideal para tu necesidad.

Otros contenidos:

Código de Red

Código de Red BÚSQUEDA Y EXISTENCIA

BÚSQUEDA Y EXISTENCIA

Para evitar accidentes en tus instalaciones, existe una jerarquía para la implementación en medidas de protección, pero nunca antes de haber trabajado y considerado la evaluación de riesgos.

Para evitar accidentes en tus instalaciones, existe una jerarquía para la implementación en medidas de protección, pero nunca antes de haber trabajado y considerado la evaluación de riesgos.

.png)