El operador de la maquinaria no es culpable de sufrir un accidente ¡Soy yo!

Jun 11, 2021 9:23:00 AM A menudo cuando pensamos sobre seguridad en maquinaria pensamos que con solicitar al ingeniero de proyectos o mantenimiento que coloque un dispositivo de seguridad como un paro de emergencia, unas cortinas de seguridad o un interlock de seguridad, ya es suficiente y hemos cumplido con nuestra parte.

A menudo cuando pensamos sobre seguridad en maquinaria pensamos que con solicitar al ingeniero de proyectos o mantenimiento que coloque un dispositivo de seguridad como un paro de emergencia, unas cortinas de seguridad o un interlock de seguridad, ya es suficiente y hemos cumplido con nuestra parte.

Pero ¿te has preguntado si esto es realmente lo correcto? ¿realmente el personal estará seguro con estas precauciones?

Estamos en un error y las cifras en México lo demuestran claramente:

- 19 974 508 trabajadores laboran diariamente y están propensos a graves riesgos.

- En el año 2019 el IMSS reportó:

- 399,809 accidentes de trabajo.

- 2 accidentes de trabajo por cada 100 casos.

- 46 accidentes laborales cada hora.

- Cada 8 horas fallece 1 obrero por accidentes laborales.

- 986 muertes por riesgos de trabajo.

Diariamente los operadores de máquinas industriales se exponen a fuentes de energía peligrosas sin ser mitigadas o eliminadas de la forma correcta.

En este artículo te invitaremos a cuestionarte qué es lo correcto para operar de forma realmente segura para todos.

Contenidos de este artículo:

¿En qué deberíamos pensar cuándo hablamos de seguridad de maquinaria?

Servicios de evaluación Risoul

¿En qué deberíamos pensar cuándo hablamos de seguridad de maquinaria?

Cada vez que escuchamos el concepto de seguridad de maquinaria debemos tener claro 5 conceptos clave para aplicarlos correctamente de acuerdo a la etapa en la que estemos para colocar un dispositivo de seguridad. Todo esto inicia desde:

1.- Evaluar: En este paso evaluamos las tareas de los operadores y todo el personal que interactuará con las máquinas.

2.- Requerimientos funcionales: En este paso hay que detallar cada uno de los requerimientos de las tareas riesgosas, definiendo en qué nivel de riesgo se encuentra cada una. Esto nos ayudará a conocer cuál es el nivel de desempeño necesitamos cubrir en nuestro diseño o dispositivos.

3.- Diseño y verificación: Aquí entra el área de ingeniería con sus cálculos para ayudarnos a eliminar incertidumbres, conocer si nuestros dispositivos son funcionales y eliminar todo tipo de omisión por error humano o sistemático. Estos cálculos nos darán el nivel de rendimiento justo o sobrado para lo que realmente necesitamos en cuando a:

- Arquitectura de Alambrado del sistema

- Confiabilidad del Sistema de Seguridad

- Diagnósticos

- Falla Común

- Desarrollo de software

4.- Instalación y validación: Para finalmente poder colocar y liberar los dispositivos, tuvimos que haber pasado previamente por los puntos del 1 al 3, siendo en este punto donde viene la prueba de fuego para definir si pasa a liberarse o no, siempre recordando que hay vidas en juego en caso de no hacerlo de la forma correcta. Los dispositivos se instalan con manual en mano y si no se conocen lo suficiente, se arranca el sistema haciendo pruebas de validación del mismo y cada uno de los componentes instalados, para corroborar que sigan funcionando de forma correcta.

5.- Operar, mantener y mejorar: En este punto se detallan los principios de operación y se diseña un programa de mantenimiento y prevención especificando a cuál paso regresar en caso de surgir ajustes, para hacerlo correctamente y no solo sustituir un dispositivo por otro.

Servicios de evaluación Risoul

Si tienes alguna duda al respecto puedes acudir a nuestros especialistas de seguridad de la zona o bien te presentamos los servicios que maneja Risoul para ayudarte en la etapa de seguridad de maquinaria.

A continuación te hablaremos sobre nuestros distintos servicios y su alcance:

Servicios de Evaluación: Paso 1

- Auditoría de Conformidad: Ideal para iniciar, ya que permite conocer el estado actual de las máquinas y cumplimiento de estándares de seguridad. Brindando un checklist para revisar: Resguardos físicos, Procedimiento LOTO, Paros de emergencia y Revisión de circuitos de seguridad.

- Evaluación de Seguridad: Perfecta para comenzar a corregir las máquinas pequeñas de la planta. Consiste en una revisión exhaustiva del equipo para la identificación de los peligros evaluados y hallazgos adicionales encontrados. Posteriormente se elabora un listado de recomendaciones generales basadas en estándares para resguardar las máquinas y disminuir incidentes. Incluyendo las mejores prácticas de seguridad para cada tipo de maquinaria.

- Análisis de riesgos: Ideal cuando se requiere un análisis detallado de máquinas complejas y altamente críticas en seguridad. También cuando la máquina requiere la certificación Europea CE.

En este análisis exhaustivo del equipo para la identificación de peligros y tareas principales se listan los problemas de no cumplimiento normativo, cálculos de riesgo inicial/ final, recomendaciones de controles y resguardos. Todos estos datos se enumeran de acuerdo a su prioridad para mejorar la seguridad, con fotografías de peligros y problemas encontrados, diseños conceptuales (esquemas) de los controles y resguardos.

Servicios de Remediación: Paso 2, 3 y 4

- Remediaciones de seguridad: Definición e Implementación de las técnicas de reducción de riesgo y funciones de seguridad para riesgos encontrados en el análisis de riesgos. Así como las características para cada función de seguridad incluyendo el nivel de desempeño requerido (PLr).

También se definen los dispositivos de seguridad como entradas, lógicas y salidas, así como las técnicas de seguridad adecuadas con su respectivo diseño de ingeniería y circuito eléctrico. Además se entregan instrucciones específicas para los dispositivos de seguridad. Por último se realiza una verificación y validación del sistema de seguridad. - Validación de seguridad: Validación de los estándares de seguridad y los estudios de análisis / riesgos, así como la implementación de la remediación de seguridad. También se realiza la verificación y validación de la ingeniería de seguridad antes de la puesta en marcha de la máquina.

Requisitos para cotización:

1.- Nombre, modelo y tipo de máquina

2.- Lay out con dimensiones de la máquina

3.- Fotografías panorámicas por los 4 lados de la máquina (opcional)

4.- Breve descripción del funcionamiento de la máquina

5.- Planos del sistema de seguridad actual (opcional)

6.- Número de personas que interactúan con la máquina (operación, mantenimiento, etc).

7.- Existe en la planta alguna normatividad establecida para Seguridad de máquinas (OSHA, ISO, Normatividad interna).

8.- Tipo de servicio requerido: Análisis de riesgos, Auditoría de conformidad.

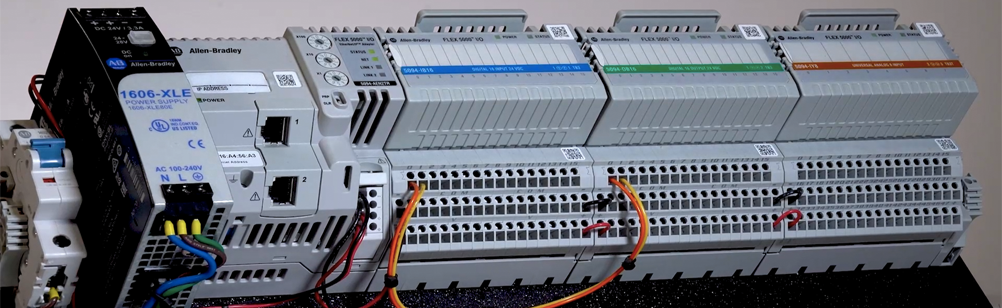

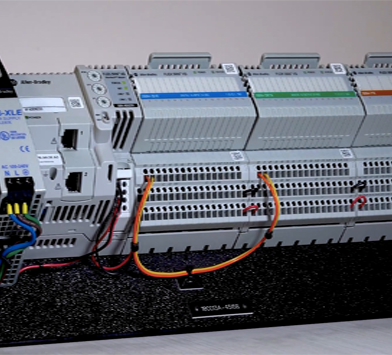

- Servicios de Migración de Seguridad: Ayuda a la modernización de las tecnologías cambiando equipos de control estándar a dispositivos y arquitecturas de seguridad bajo cumplimiento normativo. Además podemos migrar algún sistema de seguridad de otras marcas a un sistema de seguridad AB, dicha migración comprende equipos como: PLCs, Drives, ServoDrives, Neumática, etc.

Visita nuestro sitio web para saber más información de los Servicios de Seguridad Funcional.

Otros contenidos:

- Conoce mas sobre la seguridad funcional y una buena implementacion de dispositivos

- Descarga las 6 reglas de oro en seguridad de maquinaria

Ayúdanos a saber si esta información fue de valor:

Quiero saber másTopics: Seguridad industrial, Control de Energias Peligrosas

Conoce el catálogo de productos Circutor que te mostrará algunas de las soluciones para cumplimiento de Código de Red

Arquitectura Integrada Información y control en tiempo real para ofrecer equipos, maquinas y fabricación inteligentes.

¡El futuro es ahora! Denso Robotics Conozca el portafolio de productos y las soluciones que afrece Denso Robotics en brazos articulados de 4, 5 y 6 ejes, para los diferentes tipos de industria.

Esta importante práctica de seguridad involucra la desactivación de circuitos eléctricos, cerrar válvulas, neutralizar temperaturas extremas y asegurar piezas móviles para que la energía peligrosa no pueda volver a ingresar mientras se da servicio al equipo.

Te invitamos a nuestro micrositio de distribucion y potencia donde encontraras gran variedad de informacion del mundo electrico industrial

Te invitamos a nuestro micrositio de Automatizacion Industrial donde encontraras gran variedad de informacion del mundo de la Automatizacion Industrial

Te invitamos a nuestro micrositio de Control de Movimientoo donde encontraras gran variedad de informacion del mundo de los Robots Industriales

Te invitamos a nuestro micrositio de Control de Movimientoo donde encontraras gran variedad de informacion del mundo de los Robots Industriales

Te invitamos a nuestro micrositio de Redes Industriales donde encontraras gran variedad de información

Te invitamos a nuestro micrositio de Software y Visualización donde encontrarás gran variedad de información

Te invitamos a nuestro micrositio de Cables y Canalizaciones donde encontrarás gran variedad de información

Te invitamos a nuestro micrositio de Ciberseguridad donde encontrarás gran variedad de información

Te invitamos a nuestro micrositio de Control de procesos donde encontrarás gran variedad de información

Te invitamos a nuestro micrositio de Seguridad Industrial donde encontrarás gran variedad de información

Te invitamos a nuestro micrositio de Sensores y Visión donde encontrarás gran variedad de información

Si te interesa conocer mas de soluciones relacionadas te invitamos a nuestro micrositios de:

Si te interesa conocer mas de soluciones relacionadas te invitamos a nuestro micrositios de:

Si te interesa conocer mas de soluciones relacionadas te invitamos a nuestro micrositios de:

Si te interesa conocer mas de soluciones relacionadas te invitamos a nuestro micrositios de:

Si te interesa conocer mas de soluciones relacionadas te invitamos a nuestro micrositios de:

Si te interesa conocer mas de soluciones relacionadas te invitamos a nuestro micrositios de:

Si te interesa conocer mas de soluciones relacionadas te invitamos a nuestro micrositios de:

Si te interesa conocer mas de soluciones relacionadas te invitamos a nuestro micrositios de:

Si te interesa conocer mas de soluciones relacionadas te invitamos a nuestro micrositios de:

Si te interesa conocer mas de soluciones relacionadas te invitamos a nuestro micrositios de:

Si te interesa conocer mas de soluciones relacionadas te invitamos a nuestro micrositios de:

Si te interesa conocer mas de soluciones relacionadas te invitamos a nuestro micrositios de:

Si te interesa conocer mas de soluciones relacionadas te invitamos a nuestro micrositios de:

Suscríbete al boletín

Recibe información de nuestras marcas, promociones, eventos ¡y más!

Nunca compartiremos tu correo electrónico con alguien más y podrás desuscribirte cuando lo desees.

Código de Red

Código de Red BÚSQUEDA Y EXISTENCIA

BÚSQUEDA Y EXISTENCIA

.png)